【環球網汽車綜合報道】(北京)大會提出,要全面建成社會主義現代化強國、實現第二個百年奮鬥目標,以中國式現代化全面推進中華民族偉大復興。中國式現代化的本質要求,是實現高質量發展,創造人類文明新形態。

以質爲基,以人爲本,這種正向循環的發展路徑不僅是國家建設社會主義現代化的重要舉措,更是當代企業發憤展布的有效途徑。作爲全球汽車行業的領導者,寶馬在全面質量文化的指引下,以最佳客戶體驗爲原點,以達成質量目標爲驅動,建立了高標準的全價值鏈質量管理體系,保證全生命週期的產品與服務質量。 “無質量,不豪華”,寶馬在響應國家高質量發展號召中積極改善自身與行業格局,努力提高產業鏈供應鏈韌性,攜手共創高質量發展的現代化經濟體系。

初心不改,質量理念引領邁向未來

堅持高質量發展策略,寶馬始終與中國產業升級戰略高度契合。進入中國20年來,寶馬初心不改,持續秉持全面質量文化,以高標準推動產品的設計與生產,不斷提升服務質量,贏得客戶之“悅”。

“質量第一”理念是寶馬全面質量文化的核心。寶馬始終相信,“質量第一”有助於打造卓越的產品品質,促進企業與消費者之間的互惠互利,質量與用戶之間的緊密聯繫,也不斷指引寶馬將質量管理提升至新的高度。

隨着多年對質量方面的不懈探索,當下寶馬擁有一套貫穿全價值鏈的質量管理,在研發、生產、供應鏈、銷售、交付、售後六大環節都制定了明確的流程和方法。各環節全部堅守“零缺陷”原則,並做到全過程的“質量追溯”,從而保證每一款產品全面卓越的高品質。不僅如此,寶馬還建立了嚴格的質量管理體系,並於2022年獲得了由中國質量認證中心(CQC)頒發的ISO9001質量管理體系認證證書。在2020、2021年的CCC年度工廠審計中,寶馬通過了所有認證隨機檢查,取得了“零發現”的好成績,被授予國家強制性產品認證(CCC)A類企業稱號。

隨時代而動,爲專業而生。面對當下汽車行業轉型升級的趨勢,寶馬積極應對,不斷以技術創新探尋高質量發展之路。憑藉世界領先的技術優勢賦能工廠,寶馬以技術服務於人,讓每一個人都能從智能設備與網絡中獲得強有力的支撐,脫離重複、繁瑣的工作,全身心投入到分析、創新和解決問題上,從而杜絕質量缺陷流轉到下一步。每一位員工、每一位合作伙伴的緊密配合,都將爲實現高質量生產而凝心聚力,爲創造世界級優質產品而奮勇向前。

舉措緊跟,推行全價值鏈質量管理

腳踏實地,與國家規劃同頻共進;戰略先行,發展實踐謀定而後動。寶馬認爲,研發與採購是確保產品生產質量的基礎,所以在瀋陽生產基地率先實現了研發、採購、生產一體化,不僅可以高效決策、快速解決問題和減少波動時間;同時也能確保每一款產品在全價值鏈的質量管控系統中始終遵循同一標準,讓最終產品與最初規劃保持一致性,來提高產品質量和實現客戶滿意度。

質量意味着產品的安全性,寶馬通過全方位的技術研發創新,爲產品安全提供有力保障。以高壓電池爲例,從電池外殼的創新材料研發到碰撞冗餘空間設計,再到電芯電壓及溫度的系統監控技術,寶馬最大限度提高了各類極端情況下的電池安全。同時,在研發過程中,寶馬通過全面測試避免質量問題。在瀋陽的寶馬研發中心,有超過70個測試臺架,在開始量產前,將完成100多個涉及排放、安全、NEV檢測的檢查試驗。同時,對於純電動車,寶馬設置了從電芯,電池模組,電池包到整車各級的苛刻測試,在寶馬研發中心,就包括128次機械測試、994次軟件功能測試,通過嚴格符合標準的測試與檢驗,確保產品質量安全。

保證零部件質量,是實現整車卓越品質的重要前提。作爲深耕中國市場的豪華汽車製造商,寶馬致力於打造一流的本土供應商網絡。目前,寶馬在中國有超過460家本土供應商,每家供應商均需通過“質量和零缺陷理念、次級供應商管理、可持續發展、柔性生產系統、社會責任和成本效率”六大項考覈。目前,“零缺陷”理念已成功滲透到整個供應鏈體系,深入影響供應商生產過程。在供應商生產過程中出現緊急狀況時,寶馬會派遣質量工程師與其他相關部門共同協作,前往現場監管緊急狀況,並提供相應的解決方案。此外,寶馬始終堅持將優秀的本土供應商引入寶馬全球供應網絡,帶動中國產業鏈升級發展,帶領中國“質”造走上國際舞臺。

聚焦生產,數字化技術實現精益度

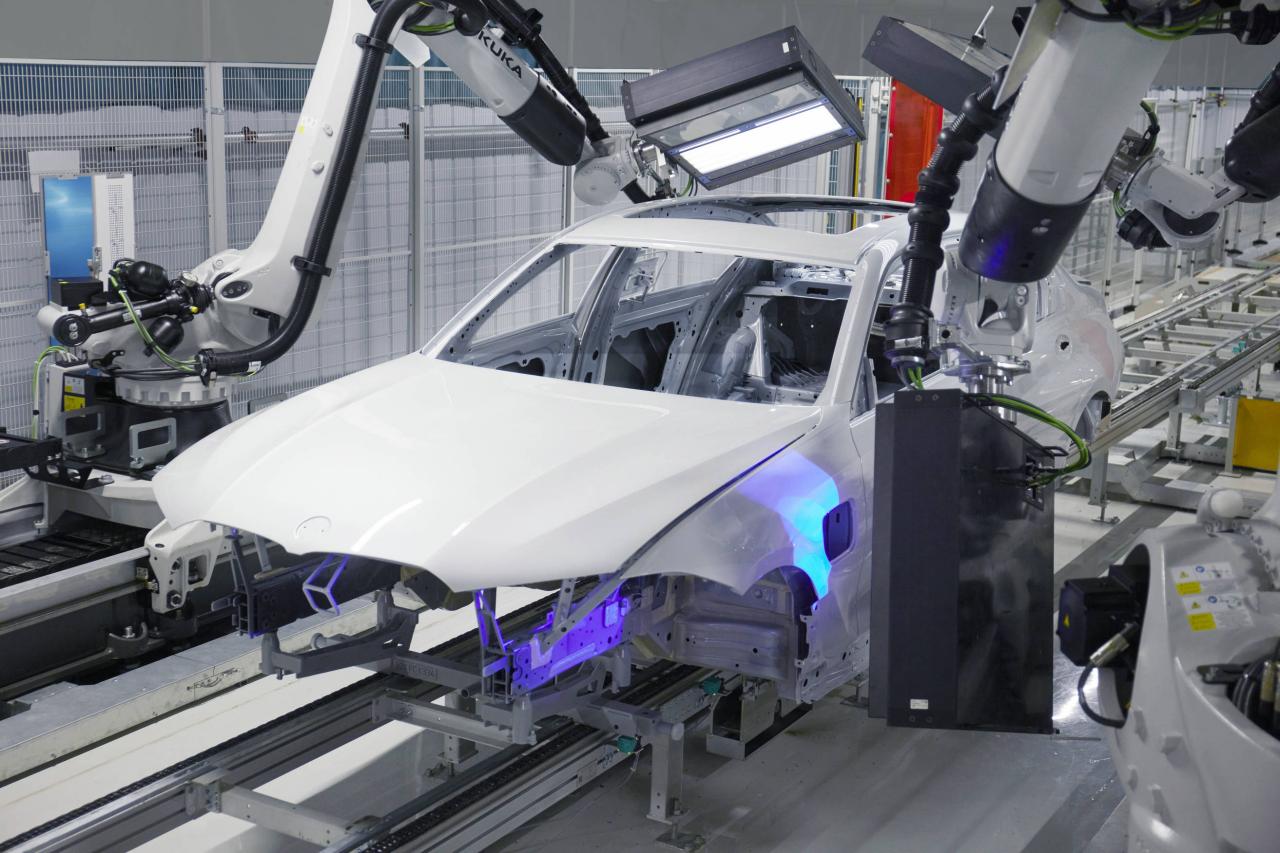

隨着衆多前沿技術在汽車產業的深入應用,汽車產業有了更多控制質量、強化質量的手段。對於寶馬而言,其持續引進數字化尖端技術賦能生產,利用數字技術優化質量控制流程,進一步保證卓越質量。位於瀋陽的裏達工廠,是寶馬集團BMW iFACTORY生產戰略的最佳範例。該工廠通過5G實現設備間的高速連接,基於大數據與物聯網,實時監測2000個焊接機器人的健康狀態,實現預測性維護。通過在物聯網平臺上進行數據的採集和實時分析,進而在故障發生前通知維護團隊。

如車身車間首次引入807臺全新焊接機器人及電伺服焊槍,對車身上超過5300多個焊點的車身部件進行焊接、搬運、塗膠、測量以及112米的激光焊接等作業,自動化率高達95%以上。同時,自動化激光檢測對超過1000多個縫隙、斷差進行高精度檢測,通過幾何大數據平臺對這些海量數據進行監控、分析,實現了更精準高效的焊接和預防性維護,保證車身質量。而在總裝車間,控制中心是生產運轉的大腦,所有線上設備、機器人等,都由控制中心發出指令來集中控制,一旦出現問題,可以智能識別、自動報警,觸發及時的現場處理。如用於驅動重載吊具的2000多個電機上均安裝了溫度監測傳感器,可以隨時識別電機工作中的溫度曲線,當發現異常時將預判問題並通知維護團隊,進而在故障發生前對設備進行維護。一旦在生產過程中或後續發現問題,檢察員可以通過IPSQ、手持終端MQC將問題錄入到系統當中,系統會根據問題及時通知相應的操作工位,從而第一時間得到信息並檢查,從而在源頭解決問題。

在“質量第一”理念的指引下,寶馬在工廠建設和生產技術方面取得了重大突破。BMW iFactory提出後,寶馬集團全球所有工廠都將遵循 iFACTORY標準,在生產全過程中堅守“零缺陷”質量目標,以技術提升精益度。位於裏達工廠的綜合測量中心(CMP),是寶馬全球首個集成測量分析和方案優化的技術中心,並實現了全部測量內容與測量流程的整合。在該分析中心裏,高科技幾何光學測量系統(GOM)的使用,比傳統觸碰測量方式縮短50%以上用時(減少3-4小時),並提供更全面、更準確的全域檢測結果,從而保證產品的最佳品質。如車身車間通過應用精整線人機協作機器人(MRK),對於車身質量(4門2蓋)的控制達到可追溯性。 4個機器人對車身縫隙檢測的數據同步會傳達到總裝的MRK測量站內,精確度達到正負0.03毫米,相當於一根頭髮絲的五分之一。在塗裝車間,一套AI計算機視覺系統對每輛車的噴漆表面進行拍照和分析,100 秒內可拍攝 10萬張照片,確保每輛寶馬汽車都擁有完美無瑕的噴漆表面。這一系統同樣應用於汽缸蓋質量檢測中,能夠識別部件表面的微小瑕疵,準確率高達95%以上。

以人爲本,築造質量服務反饋閉環

以人爲本,是寶馬集團對客戶價值的一種肯定和尊重,是高質量發展的起點,更是增強用戶服務體驗閉環的重要一環。以客戶爲中心的質量控制,便是寶馬整體的質量策略,而全面質量管控正是寶馬集團以人爲本的另一層表現形式,也是“零缺陷”目標的最終目的——確保交到用戶手中的每一款產品都是高品質,無瑕的舒心之作。

而隨着汽車行業內“新四化”的快速發展,客戶需求日益個性多樣,尤其是在中國客戶年輕化和消費升級的大趨勢下,寶馬客戶服務與支持以“服務質量”爲基石,以消費者需求爲導向,通過數字化科技加持,用高品質服務、多樣化創新助力實現客戶滿意度提升,爲客戶提供全心、全意、全天候、全方位的關懷和無縫的卓越用車體驗。

高質量發展是實現中國式現代化強國的光榮遠征,於寶馬而言,藍圖已經繪就,號角已經吹響。其始終致力於爲消費者、地方社會和行業創造價值,履行企業社會責任,踐行“在中國,爲中國”的承諾,通過加大本土投資、引入更好車型,展示其在中國市場長期發展的戰略思路,快構建新發展格局,着力推動國家高質量發展。